目前行业中可产生压应力的工艺方法也有几种,比如抛丸、滚压等,抛丸由于其产生压应力小,对工件性能产生影响不大,目前只在一些要求不高的工件上使用。客观说滚压可以产生较大的压应力,目前在一些易磨损轴类、球类工件上应用,但滚压的压力太大,单纯利用了金属材料的冷作硬化的特性,容易产生微观裂纹、脱皮等缺陷,更为重要的是它大大降低了材料的塑性,对加工设备也损害巨大,因此实际使用中有极大的局限。

作为目前机械行业尖端加工强化技术的豪克能金属镜面加工(简称USM)技术,很好地避免了以上工艺的不足,在金属表面加工中,强化表面预置良好压应力方面取得了前所未有的效果。它的原理就是利用金属在常温状态下的冷塑性特点,运用豪克能对金属零件表面进行无研磨剂的研磨、强化和微小形变处理,使金属零件表面达到更理想的表面粗糙度要求;同时在零件表面产生压应力,提高零件表面的显微硬度、耐磨性及疲劳强度和疲劳寿命。

豪克能技术是目前仅有既可提高材料表面硬度,预置良好残余应力,又不降低材料塑性的冷加工技术。

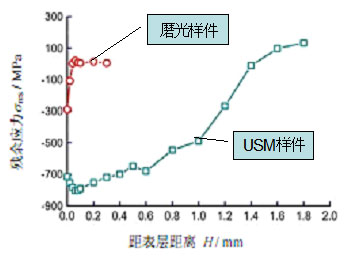

我们现以相同材质(40Cr)外形完全相同的两个工件,一个磨削加工,一个豪克能表面加工,在得到表面粗糙度相当的情况下对两件工件进行了表层残余应力的测量。

高数值残余压缩应力可以大幅度提高机械零部件的抗疲劳性能和耐磨损性能。分别对 40Cr USM加工和磨光处理后试件的表面残余应力进行测试。测试设备为STRESS X3000 残余应力X射线衍射仪,该装置自身携带使用sinψ法编制的残余应力结果分析软件。

右图中测试结果表明:工件经磨光后试件表面也产生了一定数值压缩应力,但数值较小在100兆帕左右,且厚度相对较小;而USM 加工在金属表面所形成的残余应力较高,压应力可达700-1000兆帕,厚度也明显加大了许多,这也是为什么豪克能技术可大大提高工件的疲劳强度的原因,工件的综合力学性能获得了大幅度提高。

|

中文版 |

中文版 |  English

English