高强度铝合金在加工过程中的变形问题广泛存在,而残余应力是引起变形的关键因素。因此研究如何去除残余应力、稳定铝合金零件尺寸具有重要的理论意义和工程应用价值。比较常见的消除残余应力方法,其中效果最好的还是振动时效技术。

7075、2024、6061、6063等变形铝合金由于强度高,广泛用于航空航天电子等工业中。这些铝合金的强化都是通过热处理(固溶处理+时效处理)的途径得以实现。但这些铝合金结构件毛坯在成形(冷变形、焊接等)与热处理过程中常常产生很大的残余应力,造成在后续的机械加工过程中,随着材料的不断去除,原来毛坯中残余应力的“平衡状态”被打破,残余应力将重新分布直至达到内力平衡,此时往往产生很大的加工变形,使零件失去应有的加工精度。另外,残余拉应力还增加铝合金结构件应力腐蚀开裂的敏感性,导致早期疲劳失效。因为,在铝合金加工过程中去除残余应力,稳定零件尺寸具有重要的意义。

去除残余应力的常用方法包括自然时效法、人工时效法、深冷处理法及振动时效法。自然时效法因为效果不理想且生产周期长占用场地大,现在已经逐渐淘汰。人工时效法也即热时效法,也存在效果有限的问题(消除应力效果为10~35%),同时能耗高,生产成本高。深冷处理法也称为冷稳定处理法。它的局限性是只能消除热处理温度梯度产生的残余应力,不能有效消除机械加工,冷成型等不均匀塑性变形产生的残余应力,对焊接残余应力的消除效果也不是很好。

振动时效(VSR)技术根据工艺要求控制激振器的转速和偏心使工件产生共振,让工件产生一定幅度一定周数的交变运动并吸收能量,从而使得工件内部发生一定的微观黏弹塑性金属力学变化,从而在一定程度上降低和均化工件内部的残余应力。提高工件将来的尺寸稳定性和疲劳寿命等性能。

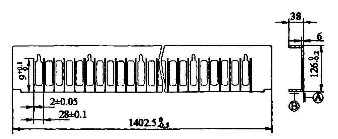

图示零件是某相控阵雷达天线框架中的激励器安装梁,其结构特点是又窄又长、壁薄、槽多,加工复杂,精度要求高。材质为高强度铝型材,加工过程容易产生变形。试验分别采用了人工时效法、深冷处理法、振动时效法处理下料后的毛坯铝型材,然后进行机械加工。

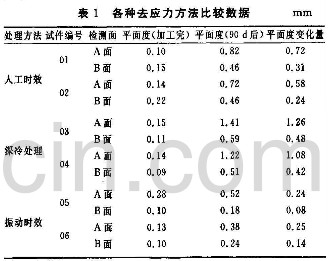

实验数据如下:

通过实验数据我们可以看出:

(1)从零件刚加工完成到放置90d后,6件试件都有不同程度的变形。

(2)深冷处理过的试件平面度变化最大,说明其效果最差;振动时效过的试件平面度变化最小,说明效果最好。

振动时效与其它几种去除应力方法比较,具有下述的优点:

(1)经过振动时效后的铝合金构件具有良好的尺寸稳定性,在后续的机械加工中不易产生加工变形。

(2)适用性强。由于工艺加单设备灵活,因为可以在任何场地上进行现场处理。他不受构件大小和材料的限制,从几十公斤到几十吨的构件都可以使用振动时效。

(3)节省时间、能源和费用。振动时效只需30min即可进行下道工序,且节省了大量的水电能源。

可以考虑我们华云的振动时效设备:

HK2000系列全自动振动时效设备。目前市面上应用最多,范围最广,效果最好的振动时效设备。 |

中文版 |

中文版 |  English

English